Maszyna do produkcji tacek na jajka 3x4 może produkować 2000 sztuk tacek na jajka na godzinę, co jest odpowiednie do produkcji rodzinnej na małą skalę lub w warsztacie. Ze względu na małą wydajność większość klientów decyduje się na suszenie w bezpośrednim świetle słonecznym, aby uzyskać korzyści finansowe. Ręcznie użyj suszarki, aby przenieść tackę na jajka na formę, a następnie użyj wózka, aby przesunąć tackę na jajka na podwórze suszące w celu wysuszenia. W zależności od warunków pogodowych, zazwyczaj wyschnie w ciągu około 2 dni.

Po wysuszeniu jest zbierany ręcznie, pakowany do plastikowych worków w celu zabezpieczenia przed wilgocią, pakowany i przechowywany w magazynie. Surowcami tacki na jajka są makulatura, makulatura, kartony z makulatury, wszelkiego rodzaju makulatura i skrawki papieru z drukarni i zakładów pakujących, odpady z papierni itp. Wymagana liczba operatorów dla tego modelu tacki na jajka to 3-5 osób: 1 osoba w obszarze ubijania, 1 osoba w obszarze formowania i 1-3 osoby w obszarze suszenia.

| Model maszyny | 3*1 | 4*1 | 3*4 | 4*4 | 4*8 | 5*8 |

| Wydajność (p/h) | 1000 | 1500 | 2000 | 2500 | 4000 | 5000 |

| Makulatura (kg/h) | 120 | 160 | 200 | 280 | 320 | 400 |

| Woda (kg/h) | 300 | 380 | 450 | 560 | 650 | 750 |

| Prąd (kW/h) | 32 | 45 | 58 | 78 | 80 | 85 |

| Obszar warsztatowy | 45 | 80 | 80 | 100 | 100 | 140 |

| Obszar suszenia | Nie ma potrzeby | 216 | 216 | 216 | 216 | 238 |

1. System miazgowy

(1) Włóż surowce do maszyny do produkcji masy papierniczej, dodaj odpowiednią ilość wody i mieszaj przez długi czas, aby makulatura zamieniła się w masę papierniczą, którą następnie przechowuj w zbiorniku do przechowywania masy papierniczej.

(2) Włóż miazgę ze zbiornika magazynującego miazgę do zbiornika mieszającego miazgę, wyreguluj stężenie miazgi w zbiorniku mieszającym miazgę, a następnie wymieszaj białą wodę w zbiorniku powrotnym i zagęszczoną miazgę w zbiorniku magazynującym miazgę za pomocą homogenizatora. Po dostosowaniu do odpowiedniej miazgi umieszcza się ją w zbiorniku zasilającym miazgę w celu wykorzystania w układzie formowania.

Sprzęt używany: maszyna do pulpowania, homogenizator, pompa do pulpowania, sito wibracyjne, maszyna do pulpowania

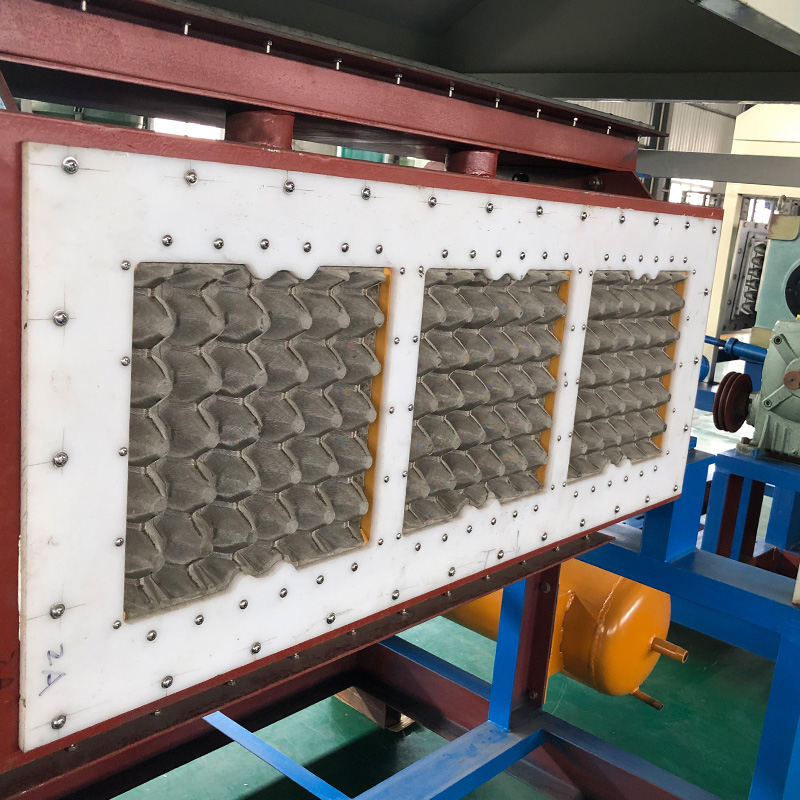

2. System formowania

(1) Pulpa w zbiorniku doprowadzającym pulpę jest dostarczana do maszyny formującej, a pulpa jest adsorbowana przez system próżniowy. Pulpa jest przepuszczana przez formę w urządzeniu, aby pozostawić pulpę na formie do formowania, a biała woda jest adsorbowana przez pompę próżniową i kierowana z powrotem do basenu.

(2) Po zaadsorbowaniu formy, forma transferowa jest wyciskana przez sprężarkę powietrza, a uformowany produkt jest wydmuchiwany z formy formującej do formy transferowej, a forma transferowa jest wysyłana.

Sprzęt używany: maszyna formująca, forma, pompa próżniowa, zbiornik podciśnieniowy, pompa wodna, sprężarka powietrza, maszyna do czyszczenia form

3. System suszenia

(1) Naturalna metoda suszenia: bezpośrednie wykorzystanie pogody i naturalnego wiatru do wysuszenia produktu.

(2) Tradycyjne suszenie: piec tunelowy z cegły; źródłem ciepła może być gaz ziemny, olej napędowy, węgiel i suche drewno. Źródła ciepła to np. skroplony gaz ziemny.

(3) Wielowarstwowa linia susząca: 6-warstwowa linia susząca metal może zaoszczędzić ponad 20% energii w porównaniu do suszenia transmisyjnego, a głównym źródłem ciepła jest gaz ziemny, olej napędowy, skroplony gaz ziemny, metanol i inne czyste źródła energii.

-

YB-1*3 maszyna do produkcji tacek na jajka 1000 szt./h do bu...

-

W pełni automatyczna maszyna do produkcji tacek na jajka...

-

Recykling makulatury, kartony na jajka, tacki na jajka...

-

1*4 makulatura, formowanie, suszenie, tacka na jajka, maszyna...

-

Młoda automatyczna maszyna do produkcji tacek na jajka z papieru bambusowego...

-

Automatyczna linia do produkcji tacek na jajka z masy papierowej /...