Maszyna do produkcji tacek na jajka o wymiarach 3x4 może wyprodukować 2000 sztuk tacek na jajka na godzinę, co jest odpowiednie do produkcji na małą skalę, zarówno w małych gospodarstwach domowych, jak i w warsztatach. Ze względu na niewielką wydajność, większość klientów decyduje się na suszenie w bezpośrednim świetle słonecznym, aby uzyskać niższe koszty. Ręcznie przenieś tackę na jajka na formę za pomocą suszarki, a następnie za pomocą wózka przetransportuj ją na suszarnię. W zależności od warunków pogodowych, czas schnięcia wynosi zazwyczaj około 2 dni.

Po wysuszeniu, produkt jest zbierany ręcznie, pakowany w plastikowe worki w celu zabezpieczenia przed wilgocią, a następnie pakowany i przechowywany w magazynie. Surowcami do produkcji tacek papierowych na jajka są makulatura, makulatura, kartony, wszelkiego rodzaju makulatura i skrawki papieru z drukarni i zakładów pakujących, odpady z papierni itp. Do obsługi tego modelu tacek na jajka wymagana jest liczba 3-5 osób: 1 osoba w strefie ubijania, 1 osoba w strefie formowania i 1-3 osoby w strefie suszenia.

| Model maszyny | 3*1 | 4*1 | 3*4 | 4*4 | 4*8 | 5*8 |

| Wydajność (p/h) | 1000 | 1500 | 2000 | 2500 | 4000 | 5000 |

| Makulatura (kg/h) | 120 | 160 | 200 | 280 | 320 | 400 |

| Woda (kg/h) | 300 | 380 | 450 | 560 | 650 | 750 |

| Energia elektryczna (kW/h) | 32 | 45 | 58 | 78 | 80 | 85 |

| Obszar warsztatowy | 45 | 80 | 80 | 100 | 100 | 140 |

| Obszar suszenia | Nie ma potrzeby | 216 | 216 | 216 | 216 | 238 |

1. System miazgowy

(1) Włóż surowce do maszyny do produkcji masy papierniczej, dodaj odpowiednią ilość wody i mieszaj przez długi czas, aby przekształcić makulaturę w masę papierniczą, którą następnie przechowuj w zbiorniku do składowania masy papierniczej.

(2) Wlej miazgę ze zbiornika magazynującego miazgę do zbiornika mieszającego miazgę, wyreguluj stężenie miazgi w zbiorniku mieszającym miazgę, a następnie wymieszaj białą wodę w zbiorniku powrotnym i zagęszczoną miazgę w zbiorniku magazynującym miazgę za pomocą homogenizatora. Po dostosowaniu do odpowiedniej miazgi umieszcza się ją w zbiorniku zasilającym miazgę w celu wykorzystania w układzie formowania.

Sprzęt używany: maszyna do rozdrabniania, homogenizator, pompa do rozdrabniania, sito wibracyjne, maszyna do rozdrabniania

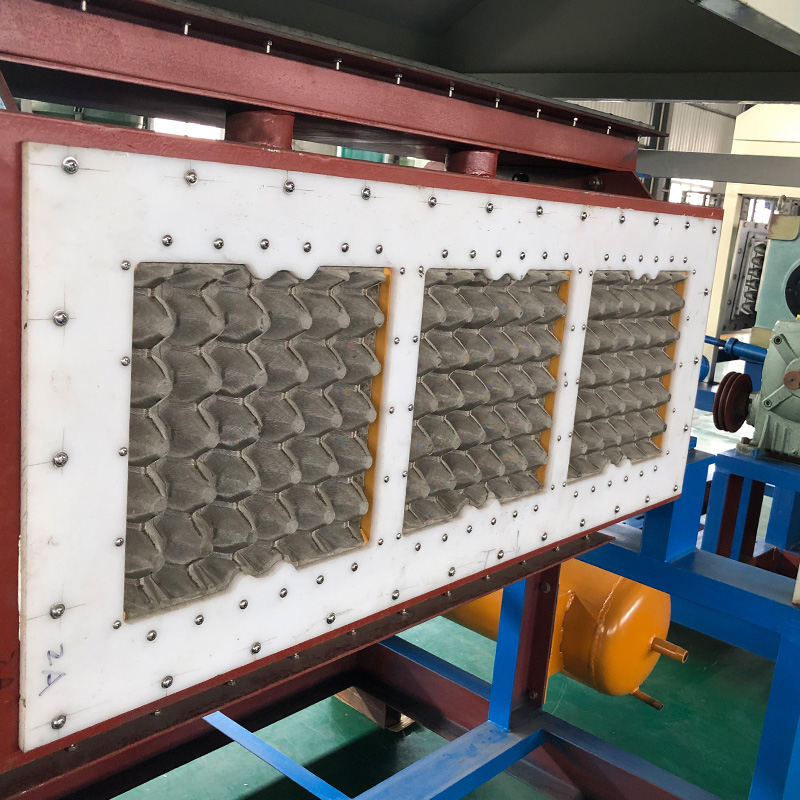

2. System formowania

(1) Pulpa ze zbiornika zasilającego pulpę jest dostarczana do maszyny formującej, gdzie jest adsorbowana przez układ próżniowy. Pulpa jest przepuszczana przez formę w urządzeniu, aby pozostawić pulpę na formie, a biała woda jest adsorbowana przez pompę próżniową i odprowadzana z powrotem do basenu.

(2) Po zaadsorbowaniu formy, forma transferowa jest wypychana przez sprężarkę powietrza, a uformowany produkt jest wydmuchiwany z formy formującej do formy transferowej, a forma transferowa jest wysyłana.

Sprzęt używany: maszyna formująca, forma, pompa próżniowa, zbiornik podciśnieniowy, pompa wodna, sprężarka powietrza, maszyna do czyszczenia form

3. System suszenia

(1) Metoda suszenia naturalnego: polega bezpośrednio na wykorzystaniu pogody i naturalnego wiatru do suszenia produktu.

(2) Suszenie tradycyjne: piec tunelowy opalany cegłami; źródłem ciepła może być gaz ziemny, olej napędowy, węgiel i suche drewno. Źródła ciepła to na przykład gaz płynny.

(3) Wielowarstwowa linia susząca: 6-warstwowa linia susząca metal może zaoszczędzić ponad 20% energii w porównaniu do suszenia transmisyjnego, a głównym źródłem ciepła jest gaz ziemny, olej napędowy, skroplony gaz ziemny, metanol i inne czyste źródła energii.

-

Recykling makulatury, kartony na jajka, tacki na jajka, M...

-

YB-1*3 maszyna do produkcji tacek na jajka 1000 szt./h do bu...

-

1*4 makulatura, formowanie, suszenie, tacka na jajka, maszyna...

-

Automatyczna linia do produkcji tacek na jajka z masy papierniczej /...

-

W pełni automatyczna maszyna do produkcji tacek na jajka...

-

Automatyczna maszyna do produkcji tacek na jajka z pulpy papierowej...